جوش لیزری برای مواد نازک و حساس

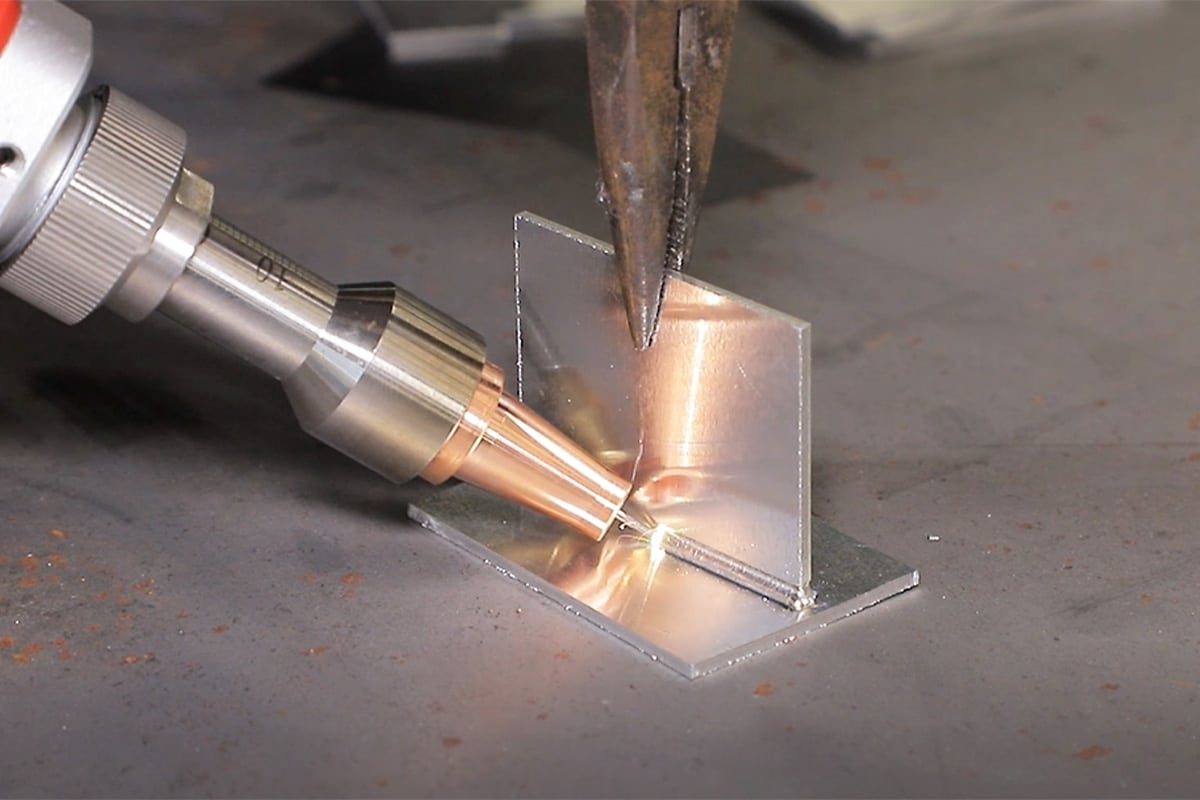

جوشکاری لیزری بهعنوان یکی از فناوری های پیشرفته در صنعت جوشکاری امکان اتصال دقیق و مستحکم مواد نازک و حساس را فراهم میکند. این روش با استفاده از پرتو های لیزر متمرکز گرمای مورد نیاز برای ذوب و اتصال قطعات را تأمین مینماید. یکی از مزایای برجستهی جوشکاری لیزری کاهش منطقهی تحت تأثیر حرارت (HAZ) است که منجر به حداقل اعوجاج و تغییر شکل در قطعات می شود. این ویژگی به ویژه در صنایعی که دقت بالا و کیفیت جوش اهمیت دارد مانند الکترونیک پزشکی و خودروسازی بسیار حائز اهمیت است.

در جوشکاری لیزری مواد نازک تکنیک های مختلفی بهکار گرفته میشود. بهعنوان مثال در جوشکاری رسانایی (Conduction Welding) پرتو لیزر با چگالی توان پایین تر به سطح ماده تابانده می شود و گرما از طریق رسانش به عمق ماده منتقل می گردد. این تکنیک برای مواد نازک با هدایت حرارتی کم مناسب است و جوش های با کیفیت و ظریف ایجاد می کند. همچنین استفاده از دستگاه های جوش لیزری فایبر که از فیبر نوری برای تولید و هدایت پرتو لیزر استفاده می کنند به دلیل کارایی بالا مصرف انرژی کم و قابلیت ایجاد جوش های دقیق برای جوشکاری مواد نازک بسیار مناسب هستند.

با توجه به روند رو به رشد فناوریهای نوین در صنعت استفاده از جوشکاری لیزری برای پردازش مواد نازک به دلیل دقت بالا عدم ایجاد حرارت زیاد و کاهش احتمال آسیب به ساختار اصلی مواد جایگاه ویژه ای پیدا کرده است. در ادامه علاوه بر پاسخ مستقیم به سؤال اصلی این مطلب به بررسی دقیق ویژگی ها و چالش های جوشکاری مواد نازک پرداخته می شود تا خوانندگان بتوانند با آگاهی کامل از مزایا محدودیت ها و نکات کلیدی تصمیم بهتری در انتخاب دستگاه های مناسب اتخاذ نمایند.

در بررسی تخصصی دستگاههای جوش لیزری تحلیل دقیق اجزای دستگاه جوش لیزر و پارامتر های مهم دستگاه جوش لیزر فایبر از اهمیت ویژهای برخوردار است. این ارزیابی با نگاهی جامع به ویژگیهای فنی مانند توان خروجی دقت فوکوس و سیستمهای خنککنندگی کاربردهای عملی این فناوری را در صنایع مختلف از جمله خودروسازی الکترونیک و پزشکی روشن میکند. به کمک این بررسی میتوان مزایا و چالش های موجود در استفاده از هر مدل دستگاه را شناسایی و بر اساس نیازهای پروژههای صنعتی انتخاب بهینه ای داشته باشیم. این تحلیل تخصصی که ادامه دهنده مباحث مطرحشده در متن فوق است نشان میدهد که تنظیم دقیق و بهینهسازی پارامتر های مهم دستگاه جوش لیزر فایبر نه تنها کیفیت جوشها را بهبود می بخشد بلکه موجب افزایش بهرهوری و کاهش هزینه های تولید نیز میشود. از این رو بهرهگیری از دانش تخصصی در انتخاب و استفاده از دستگاه های جوشکاری لیزری راهگشای دستیابی به نتایج مطلوب و ارتقای سطح کیفی محصولات صنعتی است.

چرا استفاده از جوشکاری لیزری برای مواد نازک اهمیت ویژهای دارد؟

استفاده از جوشکاری لیزری به عنوان یک فناوری پیشرفته در حوزه اتصال مواد نازک به دلایل متعددی اهمیت ویژه ای پیدا کرده است. نخستین دلیل دقت بسیار بالا در تمرکز انرژی لیزر بر روی نقطه کوچک اتصال است که باعث ایجاد اتصالات با حداقل تغییرات حرارتی می شود. این ویژگی به خصوص در پردازش مواد حساس و نازک که هر گونه تغییر دما ممکن است به تخریب ساختار یا تغییر خواص فیزیکی منجر شود از اهمیت بالایی برخوردار است. به همین جهت این فناوری باعث افزایش کیفیت اتصال و کاهش میزان خطاهای ناشی از تغییرات ناخواسته دمایی میشود.

از دیگر مزایای استفاده از جوشکاری لیزری میتوان به سرعت بالا قابلیت اتوماسیون و کاهش نیاز به تعمیرات دوره ای دستگاه ها اشاره کرد. علاوه بر این با استفاده از این فناوری هزینه های مرتبط با انرژی و نگهداری کاهش یافته و زمان انجام پروژه های صنعتی به طور قابل توجهی کاهش می یابد. کاربرد های این فناوری در صنایع خودروسازی هوافضا الکترونیک و ساخت قطعات دقیق نشان از توانمندی آن در پاسخگویی به نیاز های مختلف صنعتی دارد.

دلایل دیگری که باعث محبوبیت این فناوری شدهاند عبارتند از:

- دقت بالای تمرکز نور لیزر بر روی منطقه کوچک اتصال

- حداقل تغییرات حرارتی و کاهش احتمال تغییر خواص مواد

- سرعت عمل بالا در انجام عملیات جوشکاری

- امکان اتوماسیون و کنترل دقیق فرآیند

- کاهش هزینههای عملیاتی و انرژی مصرفی

همچنین بررسی های انجام شده نشان میدهد که استفاده از جوشکاری لیزری در مواد نازک می تواند بهبود قابل توجهی در عملکرد محصولات نهایی ایجاد کند. به عنوان مثال در صنایع خودروسازی اتصالات دقیق و مقاوم در برابر فشار و لرزش کیفیت ساخت و دوام قطعات را افزایش داده است. در نهایت این تکنولوژی به عنوان یک راهکار مدرن در جهت ارتقاء سطح کیفیت تولید و کاهش ضایعات شناخته شده و پاسخگوی نیاز های روزافزون صنایع پیشرفته میباشد.

تکنیکهای نوین در جوشکاری لیزری مواد نازک چه مزایایی دارند؟

پیشرفت های صورت گرفته در زمینه جوشکاری لیزری مواد نازک تکنیک های نوینی را به ارمغان آورده است که از نظر دقت سرعت و کارایی نسبت به روش های سنتی عملکرد بسیار بهتری دارند. امروزه تکنولوژی های مدرن به گونه ای توسعه یافته اند که با کنترل دقیق پارامتر ها امکان بهبود اتصالات و کاهش خطاها در فرآیند جوشکاری فراهم شده است. به عنوان نمونه استفاده از سیستم های نوری پیشرفته و تنظیمات دقیق دمایی منجر به ایجاد اتصالاتی با استحکام بالا و حداقل تغییرات حرارتی در اطراف ناحیه جوش شده است.

تکنیک های نوین در جوشکاری لیزری شامل استفاده از دستگاه های فایبر لیزر با دقت بسیار بالا کنترل کامپیوتری فرآیند و بهرهگیری از نرمافزار های هوشمند جهت بهینه سازی تنظیمات می باشد. این تکنیک ها علاوه بر افزایش کارایی موجب بهبود کیفیت نهایی محصول نیز می شوند. در این راستا دانشمندان و مهندسین صنعتی با توجه به اجزای دستگاه جوش لیزر مانند منبع لیزر سیستم تحویل پالس نوری سیستم خنک کنندگی و اپتیک های کنترل دقیق روند پیشرفت در این حوزه را مد نظر قرار دادهاند.

مزایای استفاده از این تکنیک ها به طور کلی شامل موارد زیر است:

- بهبود کیفیت اتصالات با کاهش تغییرات حرارتی اطراف ناحیه جوش

- افزایش سرعت تولید و کاهش زمان انجام عملیات

- کاهش میزان ضایعات و افزایش بهرهوری در تولید

- امکان اجرای پروژههای پیچیده با دقت بالا

- انعطافپذیری بیشتر در تنظیمات فرآیند

این تکنیکها همچنین به مهندسین اجازه می دهند تا با استفاده از نرم افزارهای تخصصی پارامتر های مهم دستگاه جوش لیزر فایبر را به گونهای تنظیم کنند که به نتیجه مطلوب در هر پروژه ای دست یابند. از سوی دیگر آموزش های دوره ای و بهروز رسانی های فنی در این حوزه دانش فنی کاربران و متخصصین را ارتقاء می بخشد و زمینه را برای استفاده بهینه از این فناوری فراهم میآورد.

چه نکاتی در انتخاب دستگاه مناسب برای جوشکاری لیزری مواد نازک وجود دارد؟

انتخاب دستگاه مناسب جهت جوشکاری لیزری مواد نازک یکی از مراحل حیاتی در تضمین کیفیت نهایی محصول به شمار میآید. در این راستا آگاهی از ویژگی ها و اجزای کلیدی دستگاه تأثیر مستقیمی بر عملکرد و کارایی آن دارد. بررسی دقیق ویژگی ها و چالش های جوشکاری مواد نازک در کنار تحلیل نیاز های پروژه می تواند به عنوان راهنمایی جامع برای انتخاب بهترین دستگاه عمل نماید.

در فرآیند انتخاب دستگاه مواردی نظیر اجزای دستگاه جوش لیزر از جمله منبع لیزر سیستم تحویل نور سیستم خنک کنندگی و نرمافزارهای کنترل نقش اساسی ایفا میکنند. هر یک از این اجزا باید با دقت بررسی شده و با توجه به نیازهای تخصصی پروژه تنظیم گردد. علاوه بر این بررسی پارامتر های مهم دستگاه جورش لیزر فایبر مانند توان خروجی پالس کاری و نرخ جریان نیز از نکات کلیدی محسوب میشود که در انتخاب صحیح دستگاه بسیار مؤثر است.

برخی از نکات مهم در انتخاب دستگاه مناسب عبارتند از:

- بررسی دقت و کیفیت سیستم نوری دستگاه

- توجه به توان و پالس کاری دستگاه

- امکانات نرمافزاری و قابلیت اتوماسیون

- سیستمهای خنککنندگی پیشرفته جهت حفظ کارایی در زمان طولانی

- پشتیبانی فنی و خدمات پس از فروش

توصیه می شود پیش از خرید دستگاه نمونه کارها و پروژههای اجرا شده توسط تولید کننده مورد بررسی قرار گیرند. ارزیابی تجربیات کاربران و مطالعه نظرات متخصصین می تواند نقش مهمی در اتخاذ تصمیم نهایی داشته باشد. با توجه به پیچیدگی های موجود مشاوره با کارشناسان و بهرهگیری از دوره های آموزشی مرتبط نیز از جمله اقداماتی است که به بهبود فرآیند انتخاب کمک میکند. در نتیجه انتخاب یک دستگاه مناسب نیازمند بررسی دقیق از جنبه های فنی اقتصادی و پشتیبانی فنی میباشد.

در نهایت با بهرهگیری از اطلاعات دقیق و بهروز و توجه به تمامی نکات مطرح شده میتوان بهترین گزینه را برای جوشکاری لیزری مواد نازک انتخاب نمود و از مزایای این فناوری در راستای افزایش کیفیت و بهرهوری در پروژههای صنعتی بهره برد.

پارامترها و تنظیمات اساسی برای بهینهسازی عملکرد دستگاههای جوشکاری لیزری مواد نازک چیست؟

بهینهسازی عملکرد دستگاه های جوشکاری لیزری برای مواد نازک مستلزم تنظیم دقیق پارامتر های متعدد است. هر پروژهای بسته به جنس و ضخامت ماده نیاز به تنظیمات ویژهای دارد. به همین دلیل آشنایی با اجزای دستگاه جوش لیزر و پارامتر های مهم دستگاه جوش لیزر فایبر می تواند راهگشای دستیابی به نتایج مطلوب باشد. تنظیمات دقیق شامل توان خروجی زمان پالس سرعت حرکت لیزر و زاویه تابش نور می باشد که هر یک از این موارد تأثیر مستقیمی بر کیفیت اتصال و میزان تغییرات حرارتی دارد.

برای رسیدن به عملکرد بهینه مراحل زیر پیشنهاد میشود:

- بررسی دقیق مشخصات فنی دستگاه و انطباق آن با نیاز پروژه

- اجرای آزمایش های اولیه جهت تعیین پارامترهای بهینه

- تنظیم دقیق توان خروجی و زمان پالس با توجه به ضخامت و نوع ماده

- استفاده از نرمافزارهای پیشرفته جهت کنترل دقیق فرآیند

- آموزش مداوم اپراتورها برای استفاده بهینه از دستگاه

این اقدامات به همراه پایش مستمر عملکرد دستگاه نقش مهمی در کاهش خطا های احتمالی و بهبود کیفیت نهایی جوش دارند. علاوه بر این استفاده از داده های تجربی و تست های متعدد در شرایط مختلف موجب می شود که دستگاه بهطور دقیقتری با نیازهای پروژه سازگار شود و از اتصالات ناپایدار جلوگیری گردد.

بهکارگیری سیستم های اتوماسیون و هوشمند سازی فرآیند علاوه بر کاهش خطای انسانی میتواند زمان تولید را به طور چشمگیری کاهش دهد. به کمک نرم افزارهای کنترل پیشرفته تنظیمات دستگاه بهطور خودکار بر اساس شرایط محیطی و مشخصات ماده بهینه می شود. بدین ترتیب استفاده از تکنولوژی های نوین در جوشکاری لیزری به عنوان راهکاری مؤثر در جهت افزایش بهرهوری و بهبود کیفیت محصولات صنعتی تلقی میشود.

کاربرد های گسترده جوشکاری لیزری در صنایع مختلف چیست؟

فناوری جوشکاری لیزری به دلیل دقت سرعت و کیفیت بالای اتصالات در صنایع مختلف کاربرد های فراوانی دارد. از صنایع خودروسازی گرفته تا صنایع هوافضا الکترونیک و پزشکی استفاده از این فناوری به بهبود عملکرد و افزایش دوام محصولات منجر شده است. به عنوان مثال در صنعت خودروسازی استفاده از این تکنولوژی موجب کاهش وزن خودرو و افزایش ایمنی ساختار آن شده و در نتیجه باعث بهبود عملکرد و صرفهجویی در مصرف سوخت می شود.

در صنایع هوافضا نیز اتصالات دقیق و مقاوم در برابر لرزش و تغییرات دمایی از اهمیت ویژهای برخوردار است. فناوری جوشکاری لیزری با ارائه اتصالاتی با کیفیت بالا نقش مهمی در تولید قطعات حساس هواپیما و فضاپیما ایفا می کند. همچنین در صنعت الکترونیک و تولید تجهیزات دقیق استفاده از این تکنولوژی به دلیل عدم ایجاد حرارت زیاد امکان حفظ ویژگی های ماده و جلوگیری از آسیب به قطعات ریز را فراهم میآورد.

از دیگر کاربرد های این فناوری میتوان به موارد زیر اشاره کرد:

- اتصال قطعات دقیق در صنایع پزشکی و دارویی

- تولید قطعات الکترونیکی با دقت بالا

- ساخت تجهیزات صنعتی و ماشینآلات پیشرفته

- برش و پردازش مواد نازک در صنایع بسته بندی و تبلیغات

در هر یک از این صنایع استفاده از جوشکاری لیزری به عنوان روشی نوین و کارآمد موجب بهبود عملکرد نهایی محصولات و کاهش ضایعات تولید می شود. همچنین ترکیب فناوری های نوین با سیستم های کنترل پیشرفته امکان اجرای پروژه های پیچیده با دقت بالا را فراهم آورده و موجب رضایت مشتریان و افزایش رقابت در بازار می گردد.

برخی از متخصصین صنعتی معتقدند که استفاده از جوشکاری لیزری نه تنها به بهبود کیفیت محصولات کمک میکند بلکه موجب کاهش هزینه های عملیاتی نیز می شود. از این رو سرمایهگذاری در دستگاه های پیشرفته و بهرهگیری از تجربیات فنی می تواند به عنوان یکی از عوامل کلیدی موفقیت در صنایع مختلف محسوب شود.

آیا میتوان با استفاده از تکنولوژی جوشکاری لیزری به صرفهترین نتایج را در پردازش مواد نازک دست یافت؟

بله استفاده از فناوری جوشکاری لیزری در پردازش مواد نازک میتواند منجر به دستیابی به به صرفه ترین نتایج شود. تکنولوژی لیزری با کنترل دقیق انرژی و پارامترهای فنی امکان ایجاد اتصالات محکم و بدون آسیب به ساختار اصلی مواد را فراهم می آورد. این امر به ویژه در صنایع حساس مانند تولید تجهیزات پزشکی و قطعات الکترونیکی که دقت و صحت عملکرد بسیار مهم است از اهمیت ویژهای برخوردار است.

عوامل مؤثر در دستیابی به نتایج بهینه شامل استفاده از دستگاه های با توان بالا تنظیم دقیق پارامتر های فنی و بهرهگیری از نرمافزارهای اتوماسیون پیشرفته می باشد. همچنین بررسی دقیق اجزای دستگاه جوش لیزر و بهروز نگه داشتن دانش فنی اپراتورها در بهبود عملکرد و کاهش هزینههای عملیاتی نقش بسزایی دارد. از سوی دیگر بررسی دقیق پارامتر های مهم دستگاه جوش لیزر فایبر موجب میشود که دستگاه بهطور خودکار شرایط بهینه برای هر پروژه را شناسایی کرده و در نتیجه از اتصالات ناپایدار جلوگیری به عمل آورد.

برای دستیابی به این اهداف مراحل زیر پیشنهاد میشود:

- انتخاب دستگاه های با مشخصات فنی بهروز و متناسب با نیاز پروژه

- اجرای تست های اولیه جهت تعیین بهینهترین پارامترها

- بهکارگیری نرمافزار های کنترل و اتوماسیون برای کاهش خطای انسانی

- آموزش مستمر اپراتورها جهت بهرهبرداری بهینه از تکنولوژی موجود

این رویکرد به شرکتها کمک میکند تا با صرفهجویی در زمان و هزینه به نتایج مطلوب در تولید دست یابند و در عین حال کیفیت محصولات را به سطح بالاتری ارتقا دهند. به عبارت دیگر استفاده از جوشکاری لیزری نه تنها از نظر فنی بلکه از نظر اقتصادی نیز مزیت های قابل توجهی دارد.

چگونه مراحل اجرایی جوشکاری لیزری مواد نازک را به بهترین نحو برنامهریزی کنیم؟

برنامهریزی دقیق مراحل اجرایی عاملی کلیدی در موفقیت پروژههای مبتنی بر جوشکاری لیزری مواد نازک به شمار میرود. برای دستیابی به نتایج مطلوب ابتدا باید اهداف پروژه به دقت شناسایی و تحلیل شوند. این شناسایی شامل بررسی دقیق نیاز های فنی اقتصادی و زمانبندی پروژه است. در این راستا تدوین یک رودمپ گام به گام که شامل تمامی مراحل از آماده سازی اولیه تا پایان عملیات جوشکاری می شود اهمیت ویژهای دارد.

از جمله مراحل مهم در برنامهریزی می توان به موارد زیر اشاره کرد:

- تحلیل نیازهای پروژه و تعیین مشخصات مواد مورد استفاده

- انتخاب دستگاه مناسب با توجه به بررسیهای فنی و اقتصادی

- آمادهسازی محیط کاری و ایجاد شرایط بهینه جهت اجرای فرآیند

- تعیین پارامترهای بهینه مانند توان خروجی و سرعت حرکت لیزر

- پایش مستمر عملکرد دستگاه و انجام آزمایشهای کنترل کیفیت

در کنار این موارد تهیه یک برنامه زمانبندی دقیق و مشخص کردن مسئولیتهای هر یک از اعضای تیم نیز از جمله عوامل مؤثر در موفقیت پروژه است. به کمک نرما فزارهای مدیریت پروژه و ابزارهای ارتباطی میتوان تمامی این مراحل را به صورت یکپارچه مدیریت نمود. علاوه بر این آموزش ذهای دورهای و بهروز رسانی دانش فنی کارکنان تضمینکننده بهرهوری بالا در طول اجرای پروژه است.

با توجه به اهمیت اجزای دستگاه جوش لیزر و پارامتر های مهم دستگاه جوش لیزر فایبر در تعیین کیفیت نهایی اتصالات تنظیم دقیق هر یک از این موارد در برنامهریزی پروژه از اهمیت ویژهای برخوردار است. همچنین نظارت مستمر و انجام بهروزرسانیهای لازم در هر مرحله می تواند از بروز خطاهای احتمالی جلوگیری کند و به بهبود عملکرد کلی دستگاه کمک نماید. در نهایت ایجاد یک سیستم بازخورد مستمر جهت ارزیابی نتایج و اصلاح فرآیندهای اجرایی تضمینکننده موفقیت و بهبود مستمر در پروژه های جوشکاری لیزری مواد نازک خواهد بود.

نتیجه گیری

در پایان فناوری جوشکاری لیزری برای مواد نازک و حساس به عنوان یک راهکار پیشرفته در جهت افزایش دقت کاهش تغییرات حرارتی و بهبود کیفیت اتصالات نقشی اساسی در بهبود روند تولید صنعتی ایفا میکند. این مطلب با پرداختن به جنبههای مختلف فنی اقتصادی و کاربردی گامی مهم در جهت آگاهی بخشی به متخصصان و علاقهمندان به این حوزه بوده است. بررسی دقیق ویژگی ها و چالش های جوشکاری مواد نازک توضیح تکنیک های نوین و ارائه راهکارهای عملی در انتخاب دستگاههای مناسب زمینه را برای دستیابی به نتایج بهینه فراهم آورده است.

به طور کلی استفاده از جوشکاری لیزری در پردازش مواد نازک با بهرهگیری از فناوری های پیشرفته امکان اجرای پروژه های صنعتی با کیفیت بالا را فراهم میسازد. شناخت دقیق اجزای دستگاه جوش لیزر و تنظیم صحیح پارامتر های مهم دستگاه جوش لیزر فایبر از جمله موارد کلیدی در بهبود عملکرد و افزایش بهرهوری به شمار میآیند. از سوی دیگر برنامهریزی دقیق مراحل اجرایی و استفاده از سیستم های اتوماسیون موجب کاهش خطا های انسانی و افزایش رضایت مشتریان میشود.

با توجه به مطالب ارائه شده پیشنهاد می شود که متخصصان و مدیران تولید پیش از خرید دستگاههای جوشکاری لیزری به دقت نیاز های پروژه را شناسایی نموده و با مشاوره کارشناسان حوزه بهترین گزینه را جهت بهبود کیفیت محصولات انتخاب نمایند. در نهایت بهرهگیری از این فناوری نوین میتواند گامی مؤثر در جهت افزایش رقابت پذیری و کاهش هزینه های عملیاتی در صنایع مختلف باشد. با توجه به روند رو به رشد فناوریهای نوین و اهمیت بهبود فرآیند های تولید اکنون زمان مناسبی است تا با استفاده از راهکار های مدرن به سمت تولید محصولات با کیفیت و دوام بالا حرکت نمود.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "جوش لیزری برای مواد نازک و حساس" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، آیا به دنبال موضوعات مشابهی هستید؟ برای کشف محتواهای بیشتر، از منوی جستجو استفاده کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "جوش لیزری برای مواد نازک و حساس"، کلیک کنید.